Стеклопластик

Это композитный материал, по прочности сравнимый с металлом, но вместе с тем значительно легче. Удельный вес стеклопластиков в среднем в 4 раза меньше, чем черных и цветных металлов, в 1,5 раза меньше, чем дюралюминия. В отличие от металла стеклопластик не подвергается коррозии, он не гниет, как древесина и не требует регулярной окраски. Стеклопластик стоек к любому морозу и теплу до 100 °С. Повышение теплостойкости достигается использованием специальных термостойких смол. Защитно-декоративное покрытие формируется вместе с материалом и обладает превосходной цветовой устойчивостью, высокой ударной прочностью, защищает стеклопластик от старения, воздействия УФ-лучей и воды. Благодаря его использованию достигается высокое качество поверхности материала, а широкая цветовая гамма позволяет получить стеклопластик любого цвета.

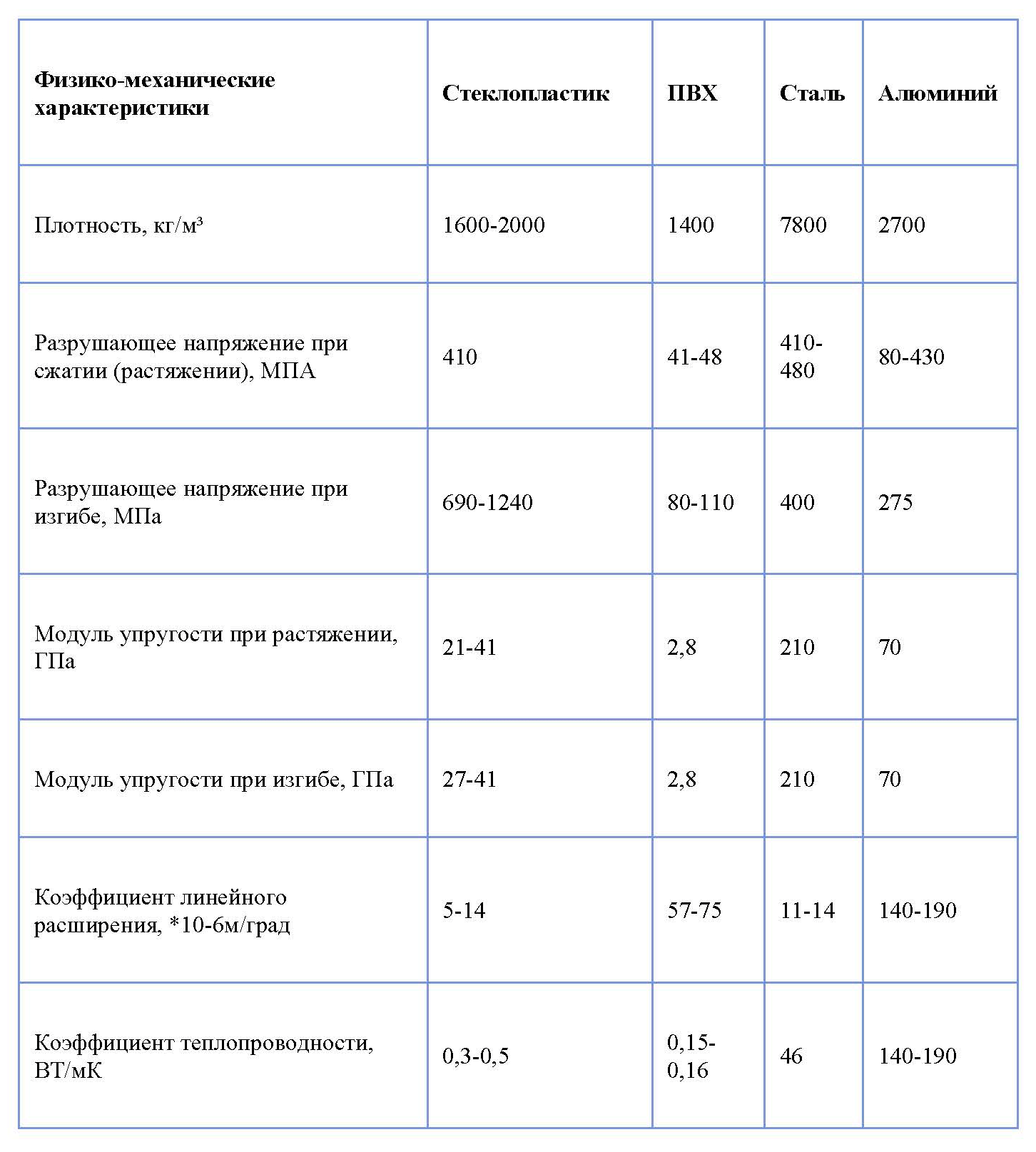

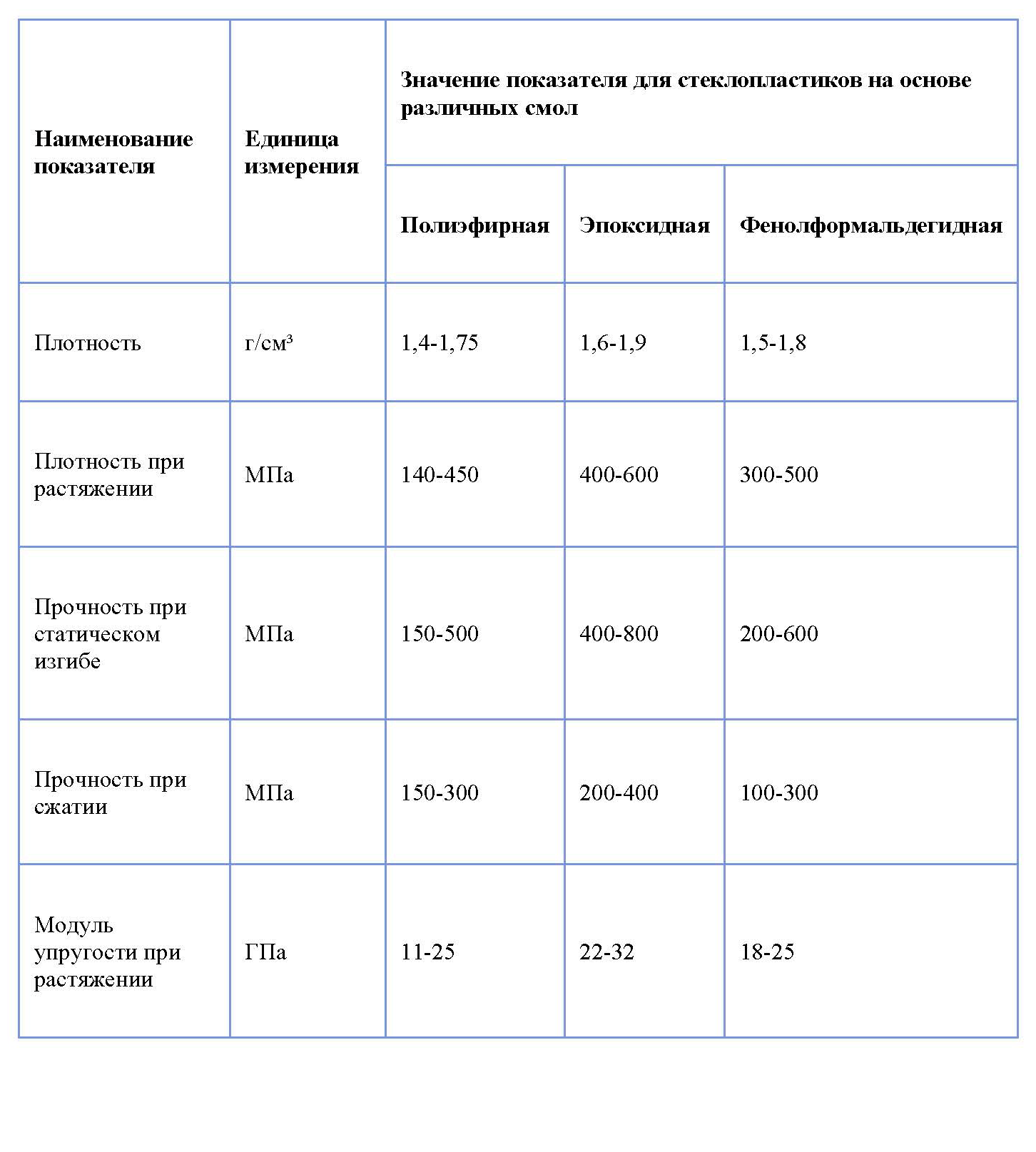

ХАРАКТЕРИСТИКИ